ワイヤーカット放電加工

(初級)

PRECISION WIRE EDM

株式会社 ナムテクノ

ワイヤーカット放電加工

(初級)

PRECISION WIRE EDM

ワイヤーカット放電加工とは、電気の力で金属を溶かして切断する加工方法。

「硬くて削れない」「複雑な形が切れない」といったお悩みも、この技術で解決できるかもしれません。

ここでは、初めての方でもわかりやすく、基本からご紹介します。

About

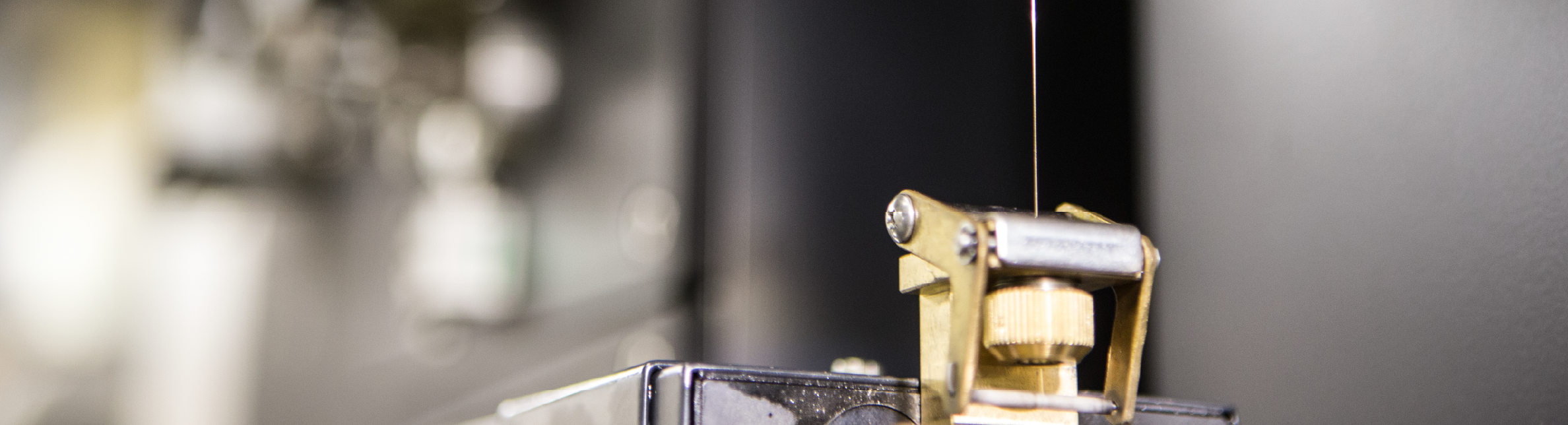

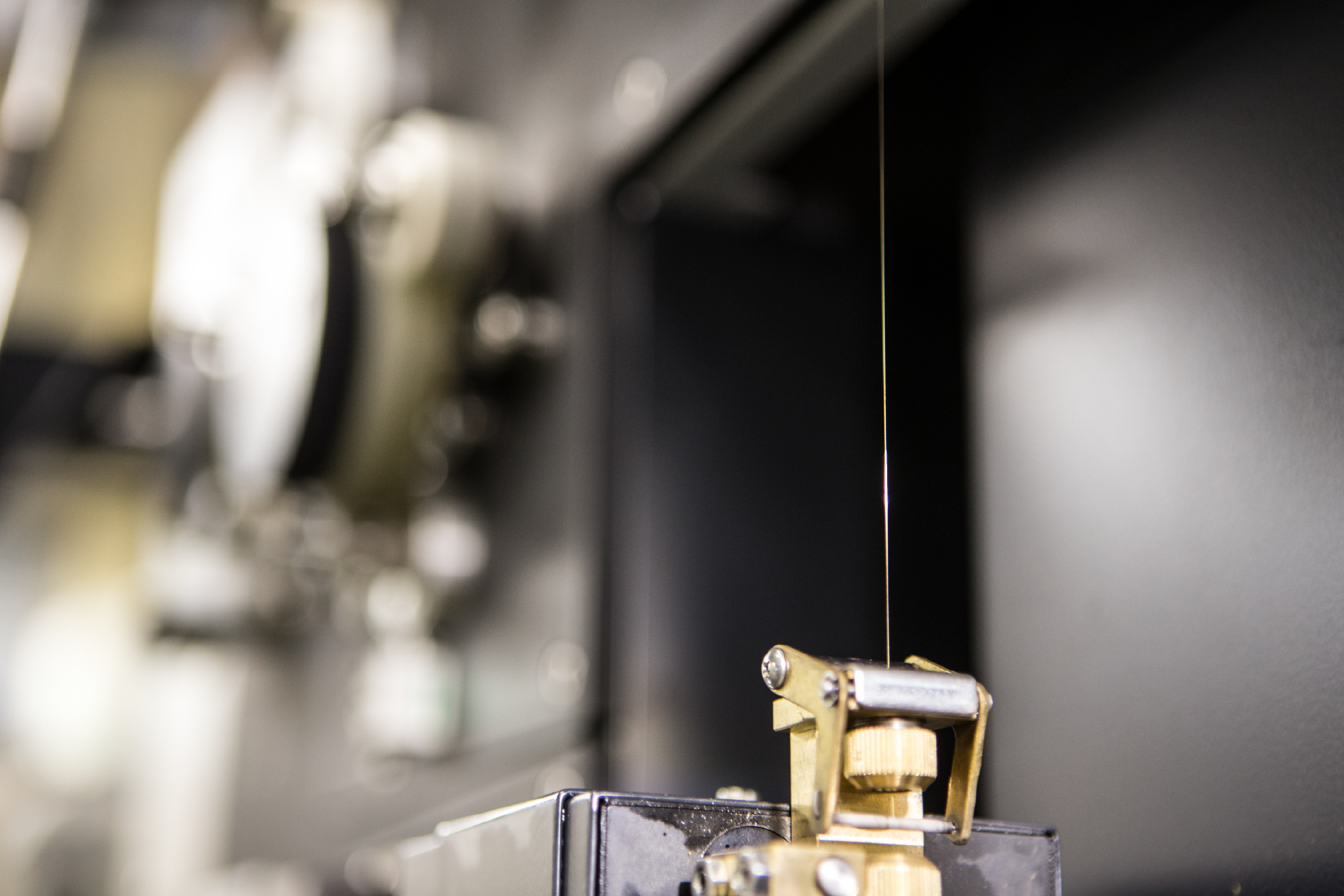

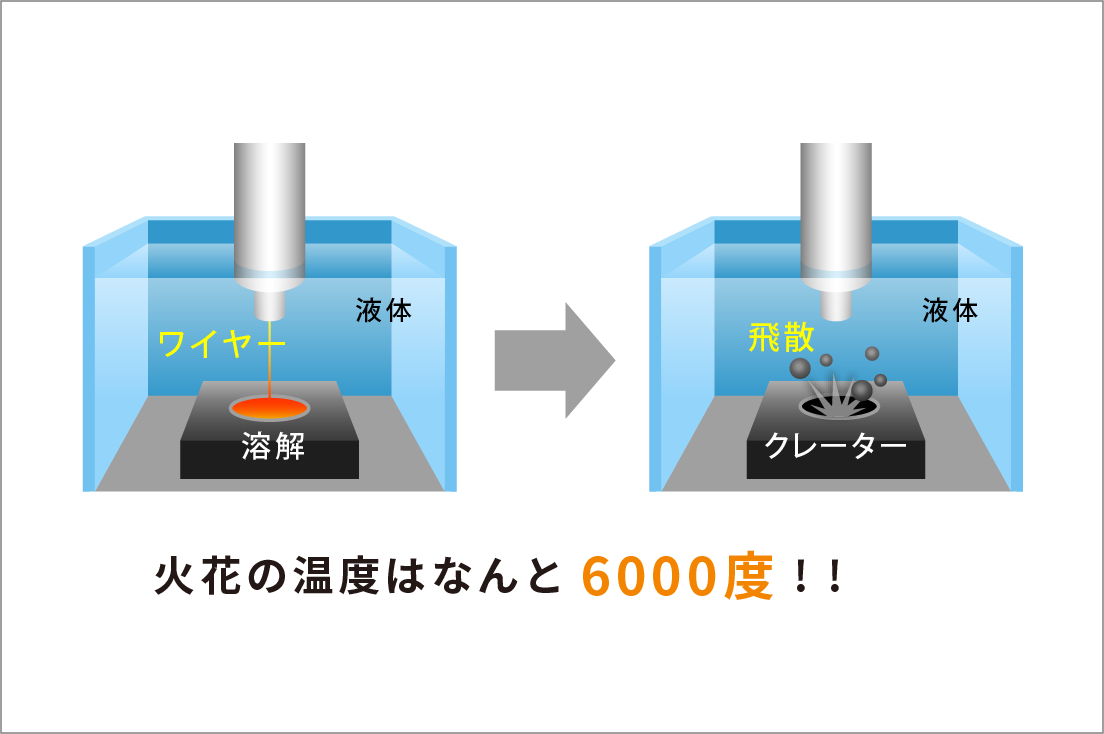

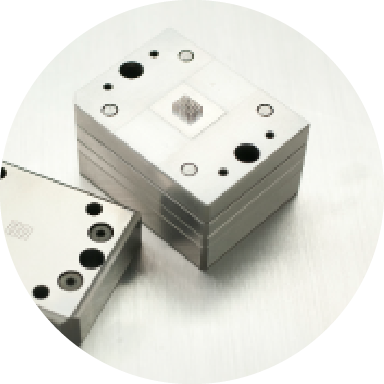

ワイヤー放電加工とは、ワイヤー放電加工機により、金属とワイヤー電極に放電現象を発生させて電気を流し、金属の部品を火花(放電)熱で溶かして切る加工方法です。

切削や研削とは違い、素材に直接触れずにカットするため、バリ(余分な出っ張り)やカエリ(めくれ)がなく加工精度が非常に高いことが特徴です。

電気を流した細いワイヤーと金属の間で放電を起こし、その熱で金属を少しずつ溶かしていきます。

この放電を連続的に起こしながら、ワイヤーを移動させていくことで、刃物を使わずに金属をカットできるのです。液体の中で火花を断続的に飛ばし、金属の溶解・冷却・飛散を繰り返して金属を加工することを放電加工と呼びます。

POINT01

超硬合金でも

柔らかい金属でも

OK!

電気を通す素材であればどんなに硬くても、柔らかく粘り気があっても加工することができます。切削加工やドリル加工では困難な素材もワイヤーカット放電加工なら可能です。

POINT02

切断幅が非常に小さいため、素材を削る量を最小限に抑えることができます。切削やドリル加工に比べて材料を無駄なく使用することができ、経済的です。

POINT03

放電加工は、ワイヤー電極から放電することで素材を加工するためワイヤーと素材が直接触れることがありません。そのため加工による圧力で素材が変形したり、ひずみができることはありません。

POINT04

ワイヤーカット放電加工による穴加工は、細穴放電加工で素材に下穴を空けワイヤーを通して穴加工を行います。切削加工やドリル加工よりも高精度な(加工位置や穴の形状(真円度))穴加工を行うことができます。

POINT05

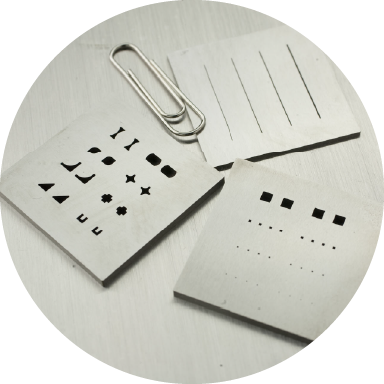

ピン角とは加工角部が直角のことをいいます。 切削加工やドリル加工では丸みのある角しか加工することはできませんが、ワイヤー放電加工ならピン角に近い加工が可能です。

POINT06

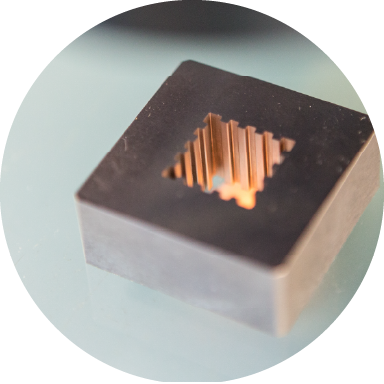

ワイヤーカット放電加工なら極細のスリット加工が可能です。切削加工などに比べて細いスリット加工ができます。

POINT07

加工したい形状をプログラミングし機械を動かすため、複雑な形状や曲線形状でも加工できます。

POINT08

放電加工は、ワイヤー電極から放電することで素材を加工するためワイヤーと素材が直接触れることがないため、素材に圧力がかからず極薄素材でも切断することができます。

POINT09

切削加工やドリル加工などでは、必ず切断面にバリ・カエリが発生してしまいます。

ワイヤーカット放電加工ではバリ・カエリができないため後処理が必要なく、精度の高い加工ができます。

POINT10

ワイヤーカット放電加工の加工スピードは早くありませんが、プログラムにより無人運転が可能です。夜間に無人で長時間機械を稼働させることができます。

よくある質問

Q.

素材が硬くても大丈夫?

A.

はい、大丈夫です。電気を通す素材であればどんなに硬くても、逆に柔らかく粘り気がある素材でも加工することができます。

ガラスやプラスチックのほか、表面処理された鉄は加工できない場合がありますが、セラミックであっても電気が通るものでしたら加工可能です。

Q.

切るだけじゃなく、穴加工もできるの?

A.

はい、できます。細穴放電加工で素材に下穴を空けワイヤーを通して穴加工を行うことができます。素材によってはキリで穴をあけから、ワイヤーで穴加工を行うケースもあります。

切削加工やドリル加工よりも高精度で綺麗な円形の穴加工を行うことができます。

Q.

カット面はガタガタしないの?

A.

放電することで素材を加工するためワイヤーと素材が直接触れることがなく、加工による圧力で素材が変形したり歪むことがありません。他の加工方法では必ずできてしまう、バリやカエリもできません。

Q.

薄い素材を切っても、割れたり折れたりしないの?

A.

ご安心ください。ワイヤー放電加工は、金属に直接触れずに火花の熱でゆっくり切る方法です。機械的な圧力や振動が一切かからず、薄い素材でも割れたり折れたりする心配はありません。

Q.

どんな形でも切れるの?

A.

ワイヤー放電加工では、図面通りにワイヤーを動かして金属を切るので、複雑な形や曲線、細かいパターンにも対応できます。角の鋭い部分(ピン角)や、幅の狭い溝(スリット)も加工可能なので、精密な部品にもぴったりです。「この形、本当に加工できる?」という場合も、お気軽にご相談ください。

スチール

(SKD-11・SK3・SS400・S45C・SCM・HPM)

ステンレス

(SUS303・SUS304・SUS430・SUS440・SUS316・SUS420)

アルミ

(A5052・A2017)

銅

(銅・ベリリュウム・リンセイ銅、タフピッチ銅、銅タン)

超硬

タングステン、タンタル、モリブデン、チタン、セラミックス(電導性)、ジルコニウム、ニオブ