こんにちは!営業かつ放電加工技術者の永屋です。

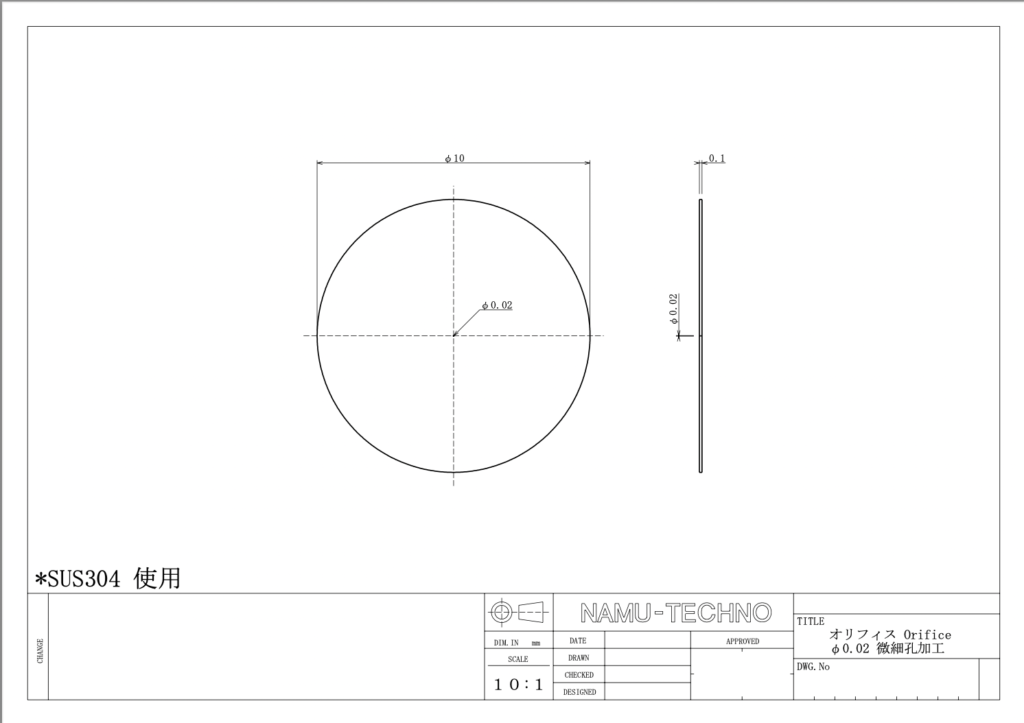

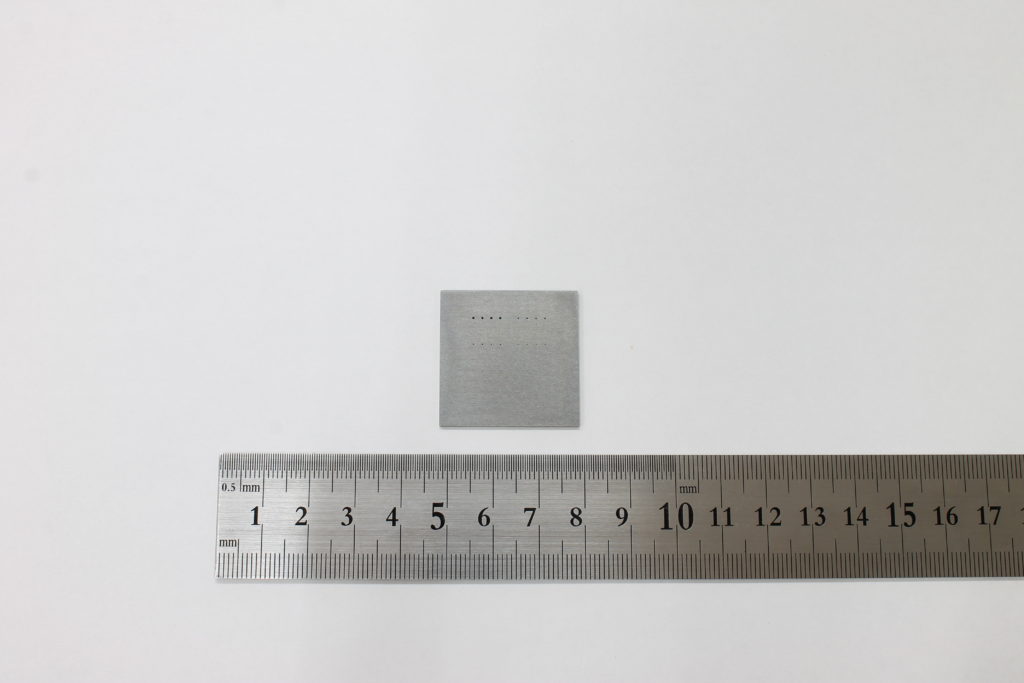

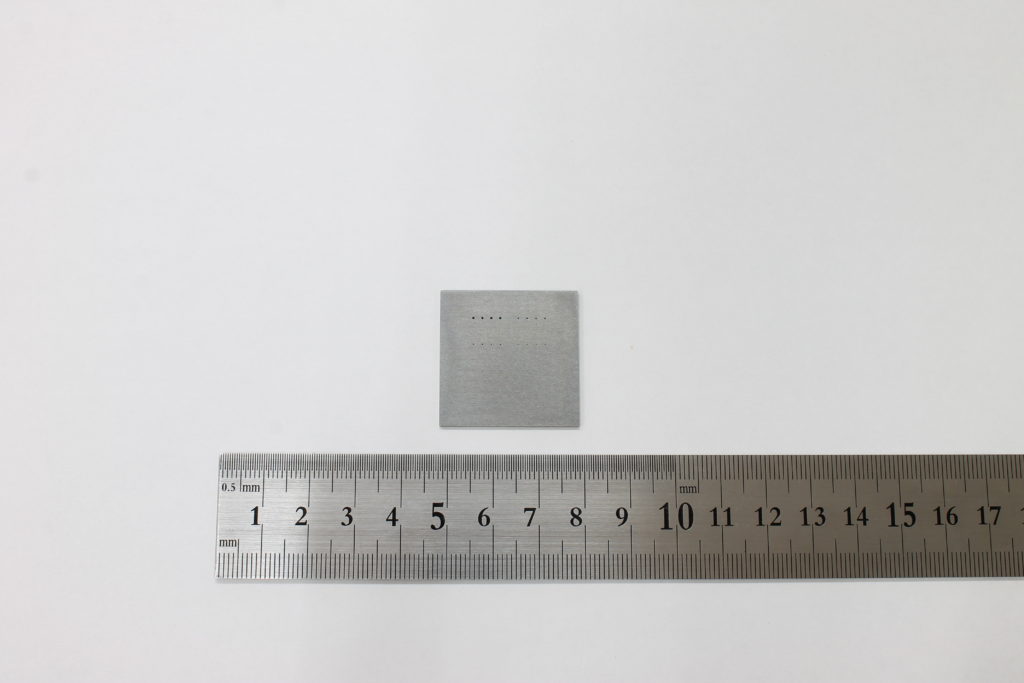

今日は改めて、当社の一番得意とする「φ0.02mm(20µm)のワイヤー放電加工」についてお伝えします。

一般的なワイヤー放電加工との違い

一般的なワイヤー放電加工は「φ0.2mm」のワイヤー線を使用した加工ですが、

ナムテクノでは、「φ0.02mm(20µm)」のワイヤー線を使用した加工が可能です。

当然ですが、φ0.02mmのワイヤーを活用すると、φ0.2mmのワイヤーより超微細な加工を実現することが出来ます。

ワイヤー線φ0.2mmとφ0.02mmの加工技術の比較

最小スリット幅や最小コーナーR、最小加工穴径で比較すると、一般的な加工に比べて、超微細加工なことがお分かりいただけると思います。

| | 『ワイヤー線径』 | 『加工実績』 |

最小スリット幅

| φ0.2mm | 0.3mm (300µm) |

| φ0.02mm | 0.025mm (25µm) |

最小コーナーR

| φ0.2mm | 0.12mm (120µm) |

| φ0.02mm | 0.015mm (15µm) |

最小加工穴径

| φ0.2mm | 0.3mm (300µm) |

| φ0.02mm | 0.09mm (90µm) |

φ0.02mmのワイヤー線を使用すれば、φ0.2mmとは比較にならないくらい超微細な加工が可能となります。

しかし、ワイヤー線が細くなればなるほど加工可能なワークの条件が厳しくなることもあります。

ワイヤー線φ0.02mmで加工可能なワーク

ワイヤー線φ0.02mmの場合、特にワークの条件が厳しくなるのは板厚です。

| | 『ワイヤー線径』 | 『板厚』 |

| 加工可能板厚 | φ0.2mm | 200mm |

| φ0.02mm | 5mm以下 |

当社にお問い合わせいただき、やむを得ずお断りするケースで一番多いのは、板厚が厚いことが理由のケースが多くございます。

しかし、それ以外の場合は一般的なワイヤー放電加工と同じですのでお任せください!

まず放電加工の基本である電導性の素材でしたら加工可能です。

一般的に難加工素材と言われている、タングステン・タンタル・モリブデン・チタン・セラミック(電導性)ジルコニウム・ニオブなども加工することができます。

最近、「当社と同じワイヤー放電加工機を導入すれば、どの会社でもφ0.02mmの加工が出来るか?」と聞かれることがございますが、

答えは自信を持ってNOです。

なぜ他社がφ0.02mmのワイヤー放電加工ができないのか?

1、 メンテナンス作業に時間がかかる

ワイヤー放電加工機では、機械にワイヤー線を設置しなくてはなりません。φ0.02mmのワイヤー線を設置するだけなら、さほど難しくありません。

しかし、ワイヤー線径が変われば、「ワイヤー線が通る経路の部品交換」、「結線動作に用いる部分の調整」など、様々なメンテナンスが必要となります。

部品の交換だけでは、あまり作業時間は変わりませんが、実際にワイヤー線を走らせると、様々な箇所で不具合が生じることが多々あります。

その不具合を解消するために、原因の特定、メンテナンス作業を実施し、不具合を解消していきます。

この作業が難しく、時間と経験が必要です。

メンテナンス時間の比較

φ0.2mmワイヤー ⇒約1.5時間

φ0.02mmワイヤー ⇒約半日~1日

ワイヤー放電加工は、単純に順番通りに組み付けるだけではなく、様々な部品の調整や整備を行いながら進めていきます。

2、 ワイヤーテンションの調整

ワイヤー放電加工では、加工面を綺麗にする為に、ワイヤー線にテンション(引っ張り合う力)をかけます。

しかし、φ0.02mmワイヤーは、一般的なワイヤー線φ0.2mmの1/10の細さ。

0.2mmワイヤーと同じテンションをかけてしまっては、ワイヤー線が切れてしまいます。

逆に、テンションを緩くしすぎてしまうと、加工面が綺麗になりません。適切なワイヤーテンションになるよう調整を行います。

この調整技術は簡単に習得することはできません。

3、 電気条件の調整

ワイヤー放電加工では、ワイヤー線に電気を通して加工します。

φ0.02mmワイヤー線の加工で、φ0.2mmワイヤー線と同じ電力を用いると、ワイヤー線が細いので、ワイヤー線が溶けてしまい加工できません。逆に、弱くしすぎると、加工することが出来ません。

適切な電気条件になるよう調整を行います。

こちらも調整技術が必要で、簡単には習得できません。

φ0.02mmワイヤー放電加工が出来るのは、おそらく日本でも数社あるかないかだと思います。

しかし、お見積もりをいただいてよく言われることがあります。

「思ったよりも高いね…」です。

そこで「なぜ、φ0.02mmワイヤー放電加工は高いのか」理由をご説明しようと思います。(決して当社が儲けるためではございません!)

なぜ、φ0.02mmワイヤー放電加工は高いのか

1、 ワイヤー線の価格

ワイヤー線の値段は線径と材質によって、変動します。

まず、線径が細くなると値段は高くなります。

さらに、φ0.02mmワイヤー線になると、値段はより大きく跳ね上がります。

次に、ワイヤー線の材質は、真鍮(黄銅)やSP、

タングステンなどあり、

真鍮(黄銅)ワイヤーは、φ0.2・0.1・0.07mm。

SPワイヤーは、φ0.05mm。

タングステンワイヤーは、φ0.03・0.02mm。

と線径に合わせた材質を使用することで加工することが出来ます。

材質も真鍮(黄銅)⇒SP⇒タングステンの順で、値段は高くなります。

この理由から、φ0.02mmのワイヤー放電加工は、

皆様の認識よりも見積価格が高い理由の一つです。

2、 加工に時間がかかる

先程、電気条件の調整でお伝えしましたが、φ0.2mmのワイヤー線と同じ電気条件では、ワイヤー線が溶け加工することが出来ません。

つまり、φ0.02mmワイヤー線の場合は、電気条件を下げる必要があります。

そのため加工できるスピードが下がってしまいます。

<板厚5mmの同じワークを加工した場合>

φ0.2mmワイヤー線に比べて、φ0.02mmワイヤー線では、『約1/200』のスピードでしか、加工することが出来ません。

φ0.2mmワイヤー線1分間に2mm加工

φ0.02mmワイヤー線1分間に0.01mm加工

このように加工時間の差は歴然です。

※材質等によっては、加工時間(スピード)が変動します。

こちらも見積価格が高くなる理由です。

3、 メンテナンスなどの作業時間

メンテナンス作業で述べた通り、φ0.02mmワイヤー線に交換するのに膨大な時間が掛かります。

メンテナンス・動作確認作業は無人では出来ません。

加工難易度が高くなればなるほど、作業時間が増える理由から、見積価格もどうしても高くなってしまうのです。

まとめ

今回は、当社の得意とするφ0.02mmワイヤー線による放電加工のお話をしました。

「なぜ当社でしかできないのか?」

「なぜ価格が高くなってしまうのか・・・?」

少しでもナムテクノのワイヤー放電加工の世界を皆さまに知っていただけると嬉しいです。

微細加工や微細穴加工、極小スリット加工、タップ加工など、微細な加工はナムテクノにご相談ください!

ワイヤーカット放電加工

ワイヤーカット放電加工 ワイヤーカット放電加工(初級)

ワイヤーカット放電加工(初級) 細穴放電加工

細穴放電加工 精密金型製作

精密金型製作 タップ加工

タップ加工 お問い合わせ

お問い合わせ 見積もり依頼

見積もり依頼 資料請求

資料請求 よくある質問

よくある質問 同業種の方へ

同業種の方へ