2020-4-24

材料取りならワイヤーカット放電加工!

こんにちは!

ワイヤーカット放電加工歴 31年の畠田明昌です。

最近弊社では、材料取りのお仕事を依頼されることが多くなってきました。

材料取りとは「金属を必要サイズの大きさや形に切り分ける作業のことを言います。」

金属を切り分ける方法は、

弊社が行う「ワイヤーカット放電加工」の他にも、

切削加工など様々な方法がありますが、

今回はワイヤーカット放電加工だからこそできる技術や

ワイヤーカット放電加工で材料の無駄を削減できる!

皆さまにとって耳寄りな情報をお伝えしていきます!!

というご要望は多くあります。

なぜなら世の中には

丸棒(円柱)の材料が最初から存在しない物があるからです。

そのため丸棒(円柱)が必要な場合はその形に加工する必要があります。

もしかしたら簡単に加工できそうなイメージがあるかもしれませんが、、

精度が高い研磨仕上げの丸棒(円柱)が必要な場合は、

ワイヤーカット放電加工で材料取りをすることをお勧めいたします。

角材をワイヤーで丸く切り出して、

その後表面を研磨して、数ミクロンの精度を実現します。

切り出した時に表面がガタガタしてしまうような切削加工などでは、

研磨しても高い精度の加工は出来ません。

ワイヤーカット放電加工は、ワイヤー電極から放電することで

素材を加工するためワイヤーと素材が直接触れることがありません。

そのため加工による圧力で素材の変形やひずみ、

他の加工では必ずできるバリ・カエリも出来ません。

また、寸法もミクロン単位での仕上げが可能です。

角材を丸棒(円柱)に材料取りしたい方は、

ワイヤーカット放電加工をご検討下さい。

試験材に材料取りを依頼されることがあります。

金属材料の試験方法は

機械的試験として

引張試験、圧縮試験、曲げ試験、せん断試験、ねじり試験、

衝撃試験、疲労試験 クリープ試験、エリクセン試験、摩耗試験、

座屈試験、き裂伝ぱ試験、応力腐食割れ試験

硬さ試験として

押込み硬さ試験、動的硬さ試験

化学的試験として

腐食試験

組織観察として

マクロ組織、ミクロ組織、結晶粒度、非金属介在物

など、様々な試験方法があります。

ここでなぜナムテクノのワイヤーカット放電加工が選ばれているかと言うと、

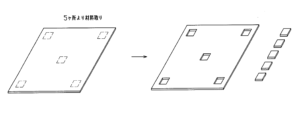

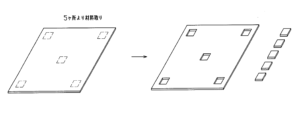

金属の材料を細かく切って試験材を作りたいケースがあるからです。

<イメージ図>

これまでにナムテクノでは1mm角に金属を

ワイヤーカット放電加工で切った実績もございます。

<イメージ図>

上の図のように一枚の金属から試験材料を切り出すことも可能です。

例2のどちらのケースも切削加工などの加工方法では、

金属が削れてなくなってしまう部分が出ます。

ワイヤーカット放電加工ならワイヤー電線を電極として火花を発生させて、

熱で金属を溶かしながら切るように加工するため、

金属が削れてなくなることがありません。

金属加工方法は様々ありますが、どんな試験材料が必要かによって加工方法も変わりますので、

まずはナムテクノにご相談ください。

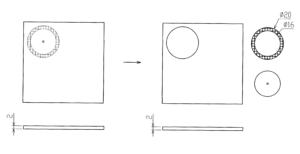

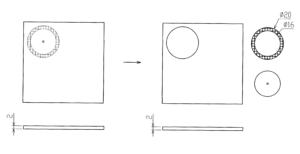

<イメージ図>

切削加工(旋盤加工、マシニング加工)で削り出しを行うと、

材料をグリグリと削り出してリング状に切り出すことになります。

そのため一つしかリング状に切り出すことは出来ません。

しかも余分な金属が多く必要です。

高価な金属の素材ですと、、、とても勿体無いですよね。

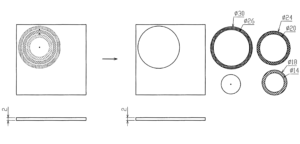

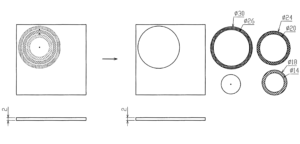

<イメージ図>

これをワイヤー放電加工で行うと、

一つの素材から複数リング状に切り出すことが可能です!!

金属の無駄を最小限にすることができます。

<イメージ図>

このようにサイズ違いのリング形状が出来ます。

またワイヤー放電加工なら

極細のワイヤー電極に電気を流して鉄や

ステンレスなどの導電性(電流の流れる)の素材を加工するため、

加工の断面も綺麗です。

そのため素材を切り出した後も加工しやすいという特徴もあります。

加工自体は切削加工よりも費用がかかる場合もございますが、

例えばタンタルやモリブデン、タングステン、タンタル、モリブデン、チタン

セラミックス(電導性)、ジルコニウム、ニオブなど、

素材自体が高価な場合は、

余分な金属が多く出てしまうため材料が無駄になり、

リング状の一つあたりの材料費の単価が高くなり、

加工費と材料費を合わせて考えるとワイヤーカット放電加工よりも高くなることもございます。

ワイヤーカット放電加工なら余分な金属が極力抑えることができ、

コスト削減に繋がります。

またワイヤー放電加工なら、柔らかくて加工しづらい金属や

硬すぎて加工出来ない金属でも、

電気を通すことができれば加工することができるため、

難加工素材でも加工が可能です!

今回は3つのワイヤーカット放電加工を

使った材料取りについてご紹介しました。

最適な加工方法は「材料取りをした金属を何に使用したいか?」

によって変わりますので、

今回の記事を読んで加工方法を見直したい!と思った方は、

是非ナムテクノにご相談ください。

ワイヤーカット放電加工は、ダイの穴加工、複雑な形状の加工、高精度の加工

などのイメージがありますが、このように材料取りなどの加工も可能です。

加工でお困りのことがありましたら、

「これ、ワイヤーカット放電加工できるのか?」

「ワイヤーカット放電加工なら・・・」など

疑問があれば何でもナムテクノにご相談ください!

ワイヤーカット放電加工歴 31年の畠田明昌です。

最近弊社では、材料取りのお仕事を依頼されることが多くなってきました。

材料取りとは「金属を必要サイズの大きさや形に切り分ける作業のことを言います。」

金属を切り分ける方法は、

弊社が行う「ワイヤーカット放電加工」の他にも、

切削加工など様々な方法がありますが、

今回はワイヤーカット放電加工だからこそできる技術や

ワイヤーカット放電加工で材料の無駄を削減できる!

皆さまにとって耳寄りな情報をお伝えしていきます!!

目次

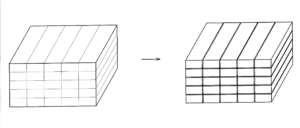

<角材を丸棒(円柱)に材料取りをしたい>

角材を丸棒(円柱)に材料取りしたい!というご要望は多くあります。

なぜなら世の中には

丸棒(円柱)の材料が最初から存在しない物があるからです。

そのため丸棒(円柱)が必要な場合はその形に加工する必要があります。

もしかしたら簡単に加工できそうなイメージがあるかもしれませんが、、

精度が高い研磨仕上げの丸棒(円柱)が必要な場合は、

ワイヤーカット放電加工で材料取りをすることをお勧めいたします。

角材をワイヤーで丸く切り出して、

その後表面を研磨して、数ミクロンの精度を実現します。

切り出した時に表面がガタガタしてしまうような切削加工などでは、

研磨しても高い精度の加工は出来ません。

ワイヤーカット放電加工は、ワイヤー電極から放電することで

素材を加工するためワイヤーと素材が直接触れることがありません。

そのため加工による圧力で素材の変形やひずみ、

他の加工では必ずできるバリ・カエリも出来ません。

また、寸法もミクロン単位での仕上げが可能です。

角材を丸棒(円柱)に材料取りしたい方は、

ワイヤーカット放電加工をご検討下さい。

<試験材のために材料取りをしたい>

新しい金属のテストや金属の品質チェックなど、試験材に材料取りを依頼されることがあります。

金属材料の試験方法は

機械的試験として

引張試験、圧縮試験、曲げ試験、せん断試験、ねじり試験、

衝撃試験、疲労試験 クリープ試験、エリクセン試験、摩耗試験、

座屈試験、き裂伝ぱ試験、応力腐食割れ試験

硬さ試験として

押込み硬さ試験、動的硬さ試験

化学的試験として

腐食試験

組織観察として

マクロ組織、ミクロ組織、結晶粒度、非金属介在物

など、様々な試験方法があります。

ここでなぜナムテクノのワイヤーカット放電加工が選ばれているかと言うと、

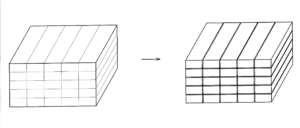

金属の材料を細かく切って試験材を作りたいケースがあるからです。

例1)数ミリの一枚の金属板の強度が均一かどうかチェックしたい場合

<イメージ図>

これまでにナムテクノでは1mm角に金属を

ワイヤーカット放電加工で切った実績もございます。

例2)金属のバラツキの精度を測りたい場合

<イメージ図>

上の図のように一枚の金属から試験材料を切り出すことも可能です。

例2のどちらのケースも切削加工などの加工方法では、

金属が削れてなくなってしまう部分が出ます。

ワイヤーカット放電加工ならワイヤー電線を電極として火花を発生させて、

熱で金属を溶かしながら切るように加工するため、

金属が削れてなくなることがありません。

金属加工方法は様々ありますが、どんな試験材料が必要かによって加工方法も変わりますので、

まずはナムテクノにご相談ください。

<板材料からリング状に材料を切り出したい>

<イメージ図>

切削加工(旋盤加工、マシニング加工)で削り出しを行うと、

材料をグリグリと削り出してリング状に切り出すことになります。

そのため一つしかリング状に切り出すことは出来ません。

しかも余分な金属が多く必要です。

高価な金属の素材ですと、、、とても勿体無いですよね。

<イメージ図>

これをワイヤー放電加工で行うと、

一つの素材から複数リング状に切り出すことが可能です!!

金属の無駄を最小限にすることができます。

<イメージ図>

このようにサイズ違いのリング形状が出来ます。

またワイヤー放電加工なら

極細のワイヤー電極に電気を流して鉄や

ステンレスなどの導電性(電流の流れる)の素材を加工するため、

加工の断面も綺麗です。

そのため素材を切り出した後も加工しやすいという特徴もあります。

加工自体は切削加工よりも費用がかかる場合もございますが、

例えばタンタルやモリブデン、タングステン、タンタル、モリブデン、チタン

セラミックス(電導性)、ジルコニウム、ニオブなど、

素材自体が高価な場合は、

余分な金属が多く出てしまうため材料が無駄になり、

リング状の一つあたりの材料費の単価が高くなり、

加工費と材料費を合わせて考えるとワイヤーカット放電加工よりも高くなることもございます。

ワイヤーカット放電加工なら余分な金属が極力抑えることができ、

コスト削減に繋がります。

またワイヤー放電加工なら、柔らかくて加工しづらい金属や

硬すぎて加工出来ない金属でも、

電気を通すことができれば加工することができるため、

難加工素材でも加工が可能です!

今回は3つのワイヤーカット放電加工を

使った材料取りについてご紹介しました。

最適な加工方法は「材料取りをした金属を何に使用したいか?」

によって変わりますので、

今回の記事を読んで加工方法を見直したい!と思った方は、

是非ナムテクノにご相談ください。

ワイヤーカット放電加工は、ダイの穴加工、複雑な形状の加工、高精度の加工

などのイメージがありますが、このように材料取りなどの加工も可能です。

加工でお困りのことがありましたら、

「これ、ワイヤーカット放電加工できるのか?」

「ワイヤーカット放電加工なら・・・」など

疑問があれば何でもナムテクノにご相談ください!

ワイヤーカット放電加工

ワイヤーカット放電加工 ワイヤーカット放電加工(初級)

ワイヤーカット放電加工(初級) 細穴放電加工

細穴放電加工 精密金型製作

精密金型製作 タップ加工

タップ加工 お問い合わせ

お問い合わせ 見積もり依頼

見積もり依頼 資料請求

資料請求 よくある質問

よくある質問 同業種の方へ

同業種の方へ