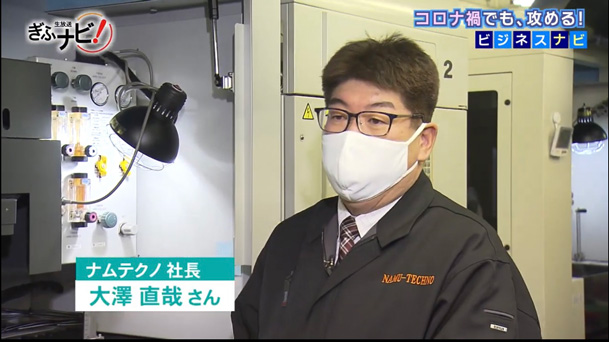

岐阜放送の「生放送岐阜ナビ!」に生出演しました!

こんにちは!ナムテクノ代表の大澤です。

テレビ出演の報告

本日はテレビ出演の報告です。

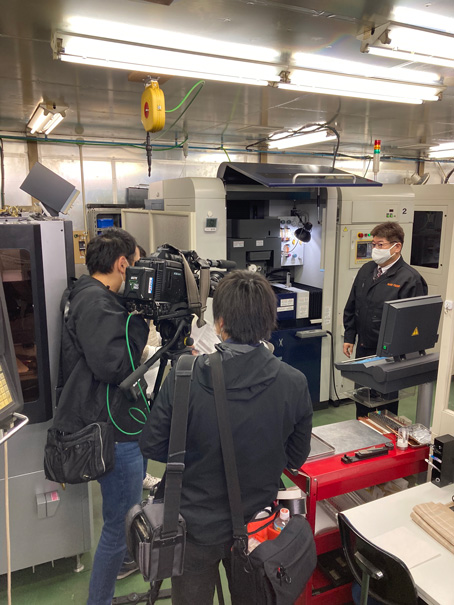

2月5日(金)に岐阜放送の「生放送岐阜ナビ!」のビジネスコーナーに生出演しました。

テーマは「コロナ禍でも攻めの姿勢を崩さず、取引先を順調に伸ばす可児市の町工場を紹介」です。

生放送ということもあり、大変緊張しましたが

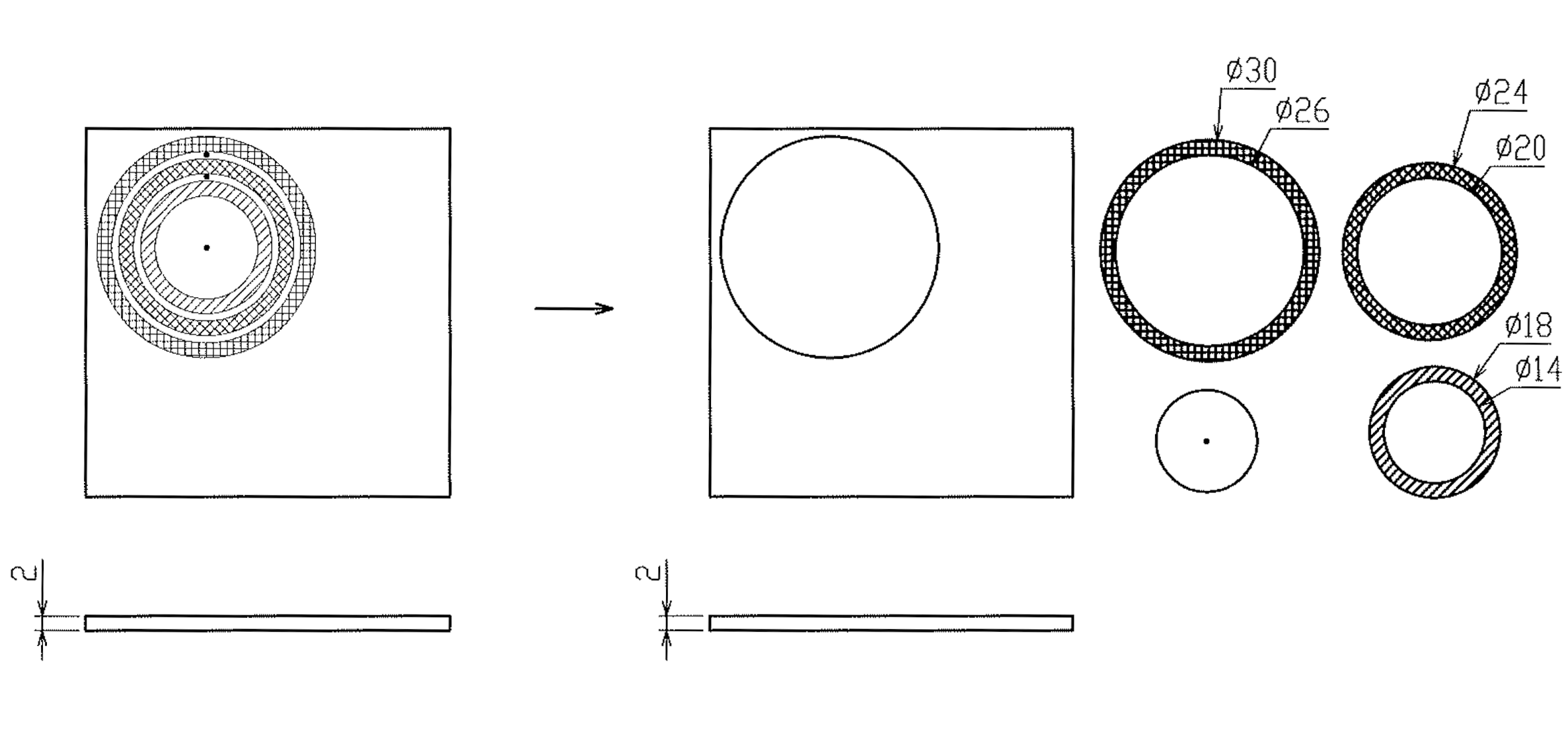

当社の0.02mmの微細加工技術であるワイヤー放電加と細穴放電加工について紹介することができ、大変貴重な機会となりました。

番組をご覧いただいた方、ありがとうございました。

番組を見逃した方は、こちらのYouTubeでも公開しておりますので、ぜひご覧ください!

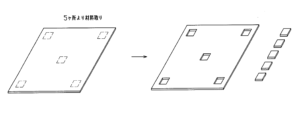

金属の塊からパズルが浮き上がる不思議な動画も見られます!

https://www.youtube.com/watch?v=xbf5ZqkDLWk

0.02mmの微細加工技術であるワイヤー放電加と細穴放電加工について紹介

今回の番組でもお伝えしましたが、当社の技術について改めてお伝えしたいと思います。

よく当社と同じワイヤーカット放電加工の機械を入れたらどこの会社でも、当社レベルの(0.02mmのワイヤー線を使用した加工)微細加工ができるのではないのか?という質問を受けます。

答えは、、、0.02mmの放電加工ができるスペックの機械はありますが、それだけでは加工することはできません。おそらくこの加工ができるのは、日本でも数社あるかないかだと思います。

なぜ他社では0.02mmのワイヤー放電加工ができないのか?

それは、0.02mmのワイヤー線は髪の毛よりも細いため、扱いが難しく加工できる機械があったとしても、誰でも加工することが出来ないのです。

具体的にお伝えすると、加工が難しい2つのポイントがあります。

1つ目「ワイヤーのテンションの調整」

わずか0.02mmのワイヤーはテンションが強すぎると、ワイヤーが切れてしまいます。逆に、ワイヤーのテンションが緩すぎると、綺麗な加工ができません。

ワイヤーの張り具合の調整が難しく、専属の技術者による熟練の経験と技がなければ機械にワイヤーを設置することすら難しいのです。

2つ目「電気条件の調整も難しい」

0.02mmのワイヤー線は、放電の電気が強いと溶けてしまいます。

逆に、放電の電気が弱いと加工することができません。この絶妙なバランスが難しいのです。

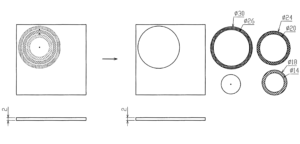

この2つのポイントが噛み合って初めて微細加工ができます。そのため、同じ放電の機械を導入しても、機械の調整やメンテナンスが難しく、当社と同じレベルの加工が他社では難しいのが実情です。

ナムテクノでは、資材に合わせて何度も調整を繰り返し、ベストを常に追求し続けています。

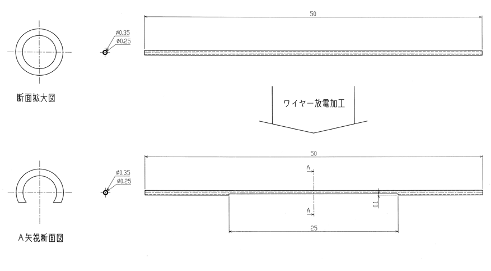

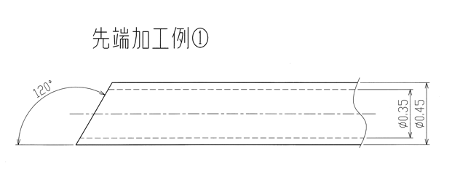

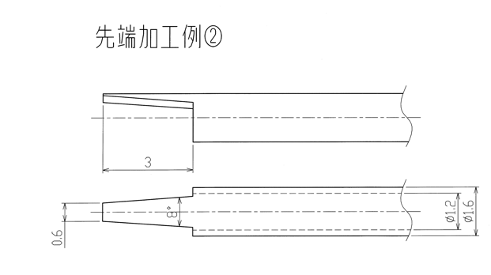

ナムテクノのもう一つの特徴である細穴放電加工技術

テレビでは紹介しておりませんが、ナムテクノのもう一つの特徴である細穴放電加工技術についてもご紹介します。

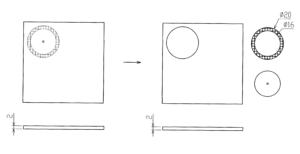

ナムテクノでは、最小穴径0.02mmの穴加工ができることも特徴の一つです。

実は、この加工もワイヤー放電加工と同じく、細穴放電加工の機械があるだけではできません。細穴放電加工で使う穴をあけるための電極ですが、市販されている電極は0.08ミリ程度です。ナムテクノでは、0.02ミリの穴加工を行うため、電極自体を加工して、0.02ミリの穴を開けられるようにしています。細穴放電加工の機械も0.02ミリの穴加工ができる仕様になっていないので調整等が難しいですが、そういうことが圧倒的な技術に繋がっていきます。

難しい加工でも簡単に出来ないと言わず、常にどうしたらやれるかを考え、工夫を重ねながら技術やノウハウを蓄積してきました。

一般的には、先にできない理由を考え、できない理由を口にしてしまいますが、そうではなく、「どうしたら出来るか?」「どうやったらできるのか?」を常に考えるようにしています。

挑戦して失敗しても、それは次に繋がります。何もしなければそれで終わってしまいます。

コロナ禍で最新の放電機械を導入した理由

番組中の話題にも出ましたが、当社では、コロナ禍の厳しい状況ではありますが、三菱の最新のワイヤーカット放電機器を導入しました。

コロナによる影響で、大手メーカーの生産ラインが止まるなど、当社としても大きな影響を受けております。

中長期の計画

しかし、今回大きな投資に踏み切った理由は、

毎年中長期の計画を策定しており、その中で「お客様の広いニーズにお答えしていきたい。」というビジョンを掲げていたからです。

目の前だけを考えていたら、確実にコロナ禍での大型投資には踏み切れなかったと思っております。

これまでのナムテクノでは、試作品などの少量の加工が中心で、1個からの小ロットにも対応できることを強みとしてきました。その反面、数百個単位の大きな注文や短納期でのご依頼があっても納期に間に合わせる事ができず、お断りすることが多く、大変申し訳ない気持ちでおりました。

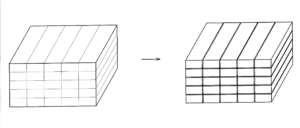

複数個の連続加工と精度の向上

最新機械を導入する事で、一度に複数個の連続加工ができるようになるだけではなく、さらに加工の精度も上がりました。

今後より多くのお客様のご要望にお応えできる環境が整いました。

ナムテクノの技術は、医療機器(内視鏡などの先端)の加工や携帯電話の電子部品、半導体部品、自動車部品などの加工など幅広い分野の加工を行なっております。これはお客様のご要望に一つ一つ応えてきた証だと思っております。

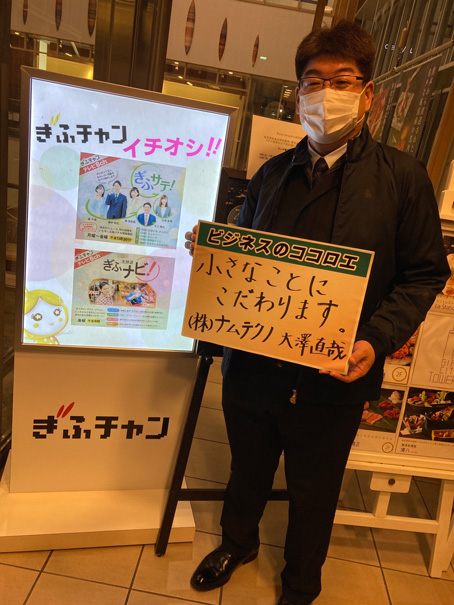

小さなことにこだわります

今後もこの姿勢を崩さずに、さらに多くの分野の加工に挑戦していきたいと思います。

ナムテクノのビジネスのココロエ

「小さなことにこだわります」

部品一個、棚一個でも断らず、小さなものを加工する技術を磨いていきます。

ナムテクノの経営方針でもありますが、製造業のサービスを提供することは「技術」である。ナムテクノの技術でお客様のご要望にお応えします!どんな小さな仕事にも応えていくことで信頼が築かれ、新たしい技術が生まれ次の仕事へ繋がっていくと信じています!

コロナ禍でも攻めの姿勢を崩さず、挑戦し続けることで、これからもお客様のご要望にお応えしていきます!

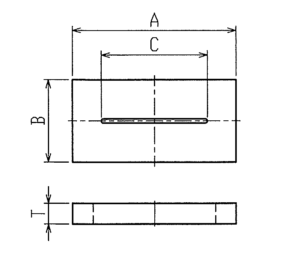

ワイヤーカット放電加工

ワイヤーカット放電加工 ワイヤーカット放電加工(初級)

ワイヤーカット放電加工(初級) 細穴放電加工

細穴放電加工 精密金型製作

精密金型製作 タップ加工

タップ加工 お問い合わせ

お問い合わせ 見積もり依頼

見積もり依頼 資料請求

資料請求 よくある質問

よくある質問 同業種の方へ

同業種の方へ